مقالات

جوشکاری قوسی الکترود دستی پوشش دار

Shielded Metal Arc Welding(SMAW)

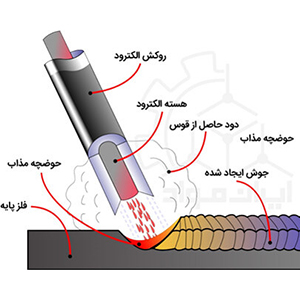

نام دیگر این فرایندStick Welding می باشد حرارت از طریق اعمال قوس الکتریکی بین الکترود و قطعه کار برقرار میشود این حوزه الکتریکی انرژی لازم به جهت ذوب فلز پایه مفتول و روکش الکترود را تامین می کند همزمان با حرکت الکترود فلز جوش پشت سر آن زیر پوششی از سرباره (Slag) منجمد میشود به دلیل اینکه سرباره نسبت به فلز جوش سبک تر است و نقطه ذوب کمتری دارد روی سطح جوش شناور شده و پس از آن منجمد میشود

جوشکاری قوس الکتریکی SMAWدر صنعت نیز به جوشکاری برق یا جوشکاری دستی شناخته میشود.

گاز محافظی که در اثر سوختن روکش الکترود تولید شده است وظیفه محافظت از قوس و حوضچه مذاب در برابر اتمسفر را دارند مهمترین عنصر در فرایند SMAWالکترود میباشد الکترود از یک مغزی فلزی به همراه یک روکش مخصوص (Flux)در اطراف آن تشکیل شده است.

تمام الکترود های مخصوص جوشکاری فولادهای کربنی و کم آلیاژی از یک مغز های فولادی یکسان ساخته شده اند این منظور از جنسی یک فولاد کم کربن اکسیژن زوداین شده می باشد بنابراین هر عنصر آلیاژی دیگر از طریق روکش الکترود به حوضچه مذاب افزوده می گردد

واژه الکترود از الکترون گرفته شده که به علت انتقال الکترون ها از منفی به مثبت بمباران الکترونی اتفاق افتاده و باعث به وجود آمدن حرارت و در نهایت ذوب به وجود می آید.

مواد روکش الکترود

ترکیب مواد روکش الکترود نقش تعیین کننده ای در عملکرد الکترون و سلامت فلز جوش دارند. در جدول زیر، نقش و مقدار ۱۸ نوع مواد اولیه که عموما”در روکش الکترود های فولادهای کربنی کاربرد دارند بررسی شده است. هر کدام از این مواد برای منظور خاصی به کار برده میشوندکه بعضا” بیش از یک نقش را بازی می کنند. سعی شده است که نقش اصلی و فرعی یا نقش ثانویه آن مواد در روکش الکترود توضیح داده شود.

نسبت ضخامت روکش به مفتول مغزی فلزی در الکترون بسیار متغیر است و معمولاً از تا تغییر می کند.

تاثیر نوع روکش الکترود برای خواص و سرعت جوشکاری به کیفیت فلز جوش

الف-الکترود های روتیلی باغ نرخ جایگزینی تقریبا “۱۰۰ درصد

به راحتی قابل استفاده و برقراری قوس نیز راحت می باشد به خصوص برای جوشکاری کوتاه و منقطع به روی فولاد کم کربن و معمولی و در حالت گوشه و برای جوشکاری ورق های فولادی نازک و همچنین برای پر کردن و اتصال درس های بزرگ مناسب می باشند

سطح جوش دارای پرداخت و شکل ظریف می باشد و میزان پاشش نیز قابل چشم پوشی است سرعت جوشکاری با الکترود های اوتایلی متوسط می باشد

ب- الکترودهای روتیلی با نرخ جایگزینی زیاد

به علت وجود پودر آهن در روکش الکترود دارای سرعت جوشکاری و نرخ جایگزینی بیشتری است به عنوان مثال ۷۰۲۴الکترود در قطر ۶میلیمتر دارای نرخ جایگزینی ۱۴۰ گرم در دقیقه می باشد

این نوع الکترود را میتوان به راحتی استفاده نمود و جدا شدن سرباره از فلز جوش عالی است و نمای ظریف و زیبایی فلز جوش چشمگیر است

ج- الکترودهای قلیایی

سرباره فلز جوش الکترود قلیایی به راحتی سایر انواع الکترودها زوده نمی شود و دارای نقطه ذوب کمتر از سرباره الکترودهای روتیلی و اسیدی است بنابراین خطر وجود سرباره در فلز جوش به ویژه در مورد جوشکاری چند لایه را کاهش می دهد

فلز جوش الکترودهای قلیایی دارای هیدروژن کم است و حتی در حرارت های کم نیز چقرمگی خود را حفظ میکند در مقایسه با فلز جوش حاصل از سایر الکترودها فلز جوش الکترود قلیایی نسبت به ترک خوردن گرم و ترک خوردن سرد مقاوم تر می باشد و از این نظر برتری و ارزش الکترودهای قلیایی درموقع جوشکاری سازه های فولادی منگنزدار و فولاد های مخازن تحت فشار و ورق های کشتی سازی بسیار آشکار میشود

د-الکترود های سلولزی

استفاده از این نوع الکترودها در تمامی حالات جوشکاری به خصوص در حالت عمود به بالا و بالاسر به راحتی میسر است الکترود های سلولزی مناسب ترین نوع برای جوشکاری در حالت سرازیر می باشد.

قوس حاصل از الکترود سلولزی به علت “جت پلاسما” قوی این امکان را به الکترود میدهد تا در وضعیت های مختلف نفوذ حداکثر را به وجد اورد.به علت ترکیبات روکش ، سرباره کمی بر روی فلز جوش باقی می ماند.

روش کلی انتخاب الکترود مناسب

برای جوشکاری نوع مشخصی از فولاد ، امکان انتخاب بیش از یک الکترود وجود دارد که دارای آنالیز شیمیایی مشابهی بوده لیکن نوع روکش، خواص جوشکاری ، سرعت جوشکاری و کیفیت فلز جوش متفاوتی دارند.این تنوع امکان انتخاب الکترودی که دقیقا “کیفیت فلز جوش مورد نظر با صرفه جویی اقتصادی بدهد را به وجود می اورد.

نخستین معیار الکترود مناسب آن است که کیفیت فلز جوش برتر و یا برابر با فلز قطعه کار و تایید شده باشد.حالت جوشکاری قطعه و نوع طراحی درز جوش نیز از عوامل تعیین کننده هستند.

وظایف روکش یا فلاکس الکترود:

۱-محافظت (shielding)

در اثر سوختن روکش الکترود ، گازهای محافظتی جهت حفاظت از حوضچه مذاب تولید می گردد.

۲-اکسیژن زدایی (DE oxidation)

روکش الکترود از طریق انجام واکنش های شیمیایی ،اکسیژن و سایر گاز های جذب شده در حوضچه مذاب را خارج می نماید.

۳-آلیاژ سازی (Alloying)

از طریق روکش الکترود، عناصر آلیاژی متنوعی به مذاب افزوده می گردد

۴-یونیزاسیون(loizing)

عناصر موجود در روکش الکترود به عملیات یونیزاسیون کمک نموده، شروع قوس الکتریکی و پایداری آن را بهبود می بخشند.

۵-عایق سازی (Insulating)

سرباره منجمد شده روی سطح جوش از طریق ایجاد یک عایق حرارتی سرعت سرد شدن جوش را کاهش می دهد.