مقالات

انواع قوس الکتریکی

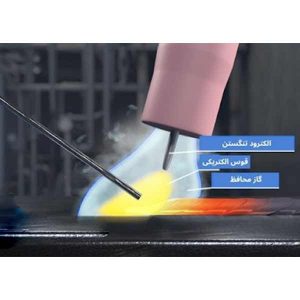

از نظر جوشکاری دو نوع قوس الکتریکی برحسب ذوب الکترود یا عدم ذوب آن وجود دارد. اگر الکترود از جنس کرین یا تنگستن باشد هنگام ایجاد قوس الکتریکی الکترود ذوب نشده و قوس با الکترود را غیر مصرفی می نامند. اما اگر الکترود از جنس فلز یا با نقطه دوب پائین تر باشد همزمان با ایجاد قوس الکتریکی انتهای الکترود ذوب شده و قطرات فلز مذاب می تواند از الکترود جدا شده و در فاصله قوس الکتریکی به طرف حوضچه جوش با سرعت زیاد پلاسما جت منتقل شود.

در این حالت آنرا مصرفی یا قوس الکتریکی فلزی می نامند. چون در روش قوس با الکترود مصرفی قسمتی از جوش نتیجه ذوب الکترود است، معمولا ترکیب شیمیائی الکترود باید شبیه فلز مورد جوش انتخاب شود.

بخشی از حرارت ایجاد شده به طریق زیر تلف می شود:

الف- بوسیله سرباره ( در صورت وجود )

ب- تشعشع

ج- گازهایی که ستون قوس را ترک می کنند

د- انتقال حرارت در الکترود ( اگر الکترود مصرفی باشد حرارت دوباره به حوضچه جوش منتقل می شود)

عموماً قطر الکترود به نسبت اندازه لازم برای عبور جریان الکتریکی تعیین می گردد. از طرف دیگر در الکترود مصرفی مقداری حرارت مقاومتی در اثر عبور جریان برق در الکترود تولید می شود که این حرارت باعث بالا رفتن نرخ ذوب الکترود شده و به حوضچه جوش بر می گردد. به همین دلیل مقدار بیشتری از حرارت تولید شده در قوس با الکترود مصرفی به حوضچه جوش منتقل می گردد.

شروع یا روشن کردن قوس الکتریکی

قوس الکتریکی تنها با به کار بردن پتانسیل لازم در الکترود سرد ایجاد نمی گردد. قوس هنگامی میتواند ایجاد شود که یک کانال یونیزه شده با هادی بین الکترودها موجود باشد. این کانال می تواند به دو طریق عمده ذیل آماده شود:

الف- به کار بردن ولتاژ بسیار بالا بین الکترودها که سبب دشارژ با خالی شدن بار الکتریکی گردد.

ب- به وسیله لمس کردن و عقب بردن الکترود بر روی کار

هر دو روش در جوشکاری با قوس متداول بوده و به کار گرفته می شوند. روش جرقه دشارژ غالبا در قوس الکتریکی با محافظت کار به کار برده می شود. ولتاژی در حدود ۱۰به توان ۴ ولت مورد نیاز است تا در فاصله بین الکترود و قطعه کار جرقه ایجاد شود به محض ایجاد قوسی، ولتاژ کاهش یافته و جریان افزایش می یابد

این عمل در زمانی حدود چند ثانیه انجام می گیرد. البته برای نگه داشتن قوس، ولتاژ باید برقرار باشد حالت پایداری که بین شدت جریان و ولتاژ پس از چند ثانیه به وجود می آید، به علت گرم شدن الکترود و یا ایجاد حوضچه جوش و تعادل حرارتی می باشد در عمل استفاده از ولتاژ بسیار بالا، خطرناک بوده و معمولاً از دشارژ با فرکانس بالا استفاده می گردد .

همانطور که اشاره شد روش دیگری که بیشتر متداول است، لمس کردن یا تماس الکترود به قطعه کار و عقب بردن آن است. با این عمل نوک الکترود گرم و سپس ذوب موضعی می شود. با عقب کشیدن الکترود قطره مذاب در نوک آن بین الکترود و قطعه کار پلی ایجاد می نماید که همزمان با باریک شدن آن، این پل شکسته شده و بدین ترتیب بخار فلز می تواند کانالی برای ایجاد قوس موقت به وجود آورد. اگر نیروی مدار متناسب باشد این قوس پایدار خواهد ماند در فرآیند قوسی با پوشش گازی در مدار نیرو قسمتی اضافی طراحی می شود تا عمل تماس را برای شروع قوس آسانتر کند

ضمن آن که در قوس الکتریکی با الکترود تنگستن، قوس با سهولت بیشتری شروع می شود تا از وارد شدن ناخالصی تنگستن در مذاب جوش جلوگیری کند. در الکترودهای مصرفی هم پیش بینی هایی می توان در مدار نیرو یا پوشش الکترود در نظر گرفت تا شروع قوس تسهیل گردد

روش های دیگری نظیر قرار دادن گلوله ای از پشم فولادی یا اتصال یک سیم نازک با طول و قطر مشخص به نوک الکترود را نیز می توان برای شروع قوس الکتریکی مورد استفاده قرار داد. روش برقراری قوس با توجه به نوع الکترود تغییر می یابد. عموما پوشش برآمده روی نوک الکترود هنگام استفاده رسانا می شود و به برقراری مجدد قوس کمک می کند، به ویژه اگر در پوشش الکترود از پودر آهن استفاده شده باشد. اما هنگام جوشکاری با الکترودهای کم هیدروژن و فولاد زنگ نزن ممکن است لازم باشد که پوشش برآمده شکسته شده تا سیم الکترود با قطعه تماس پیدا کند و موجب ایجاد قوس شود.

برای اطلاعات بیشتر اینجا کلیک کنید